从零开始的3D打印机折腾(1)repstrap

无聊,想记录一下之前手搓 3D 打印机的过程,以及一些坑。

实际上整一台 3D 打印机的想法很早就有了,因为这玩意实在是太方便了。

比如:为电子制作打印一个壳子、做一些机械玩具、打印些摆件等等。

我觉得每个喜欢折腾的人都该有一台 3D 打印机。

于是首先看了 tb 成品 FDM 机器,好家伙基本都是些黑商,性能一般的开源机器能卖到 4 位数。粗算了成本之后觉得并不想交智商税,于是决定自己来设计、组装、调试机器。

准备工作

查资料时发现一种叫做 Reprap 的东西:

RepRap is humanity’s first general-purpose self-replicating manufacturing machine.

RepRap takes the form of a free desktop 3D printer capable of printing plastic objects. Since many parts of RepRap are made from plastic and RepRap prints those parts, RepRap self-replicates by making a kit of itself - a kit that anyone can assemble given time and materials. It also means that - if you’ve got a RepRap - you can print lots of useful stuff, and you can print another RepRap for a friend…

能自我复制的机器,是不是听着就很好玩(虽然只有打印件可以 self-replicating),不过一个经典的问题随之来临:我特喵如何在没有 RepRap 的前提下制造出 RepRap 所需的零件?

RepRap 给出的解决方案是一个叫做 RepStrap 的东西,大概就是用一些锯出来的或者激光切割出来的板件(木板或亚克力等)来代替打印件,造出一台可以打印 RepRap 所需打印机的机器。

所以我们的流程是:RepStrap -> 粗制打印件 -> RepRap -> 精制打印件 -> 可用机器。

参考了 RepRap Options 之后,在 Prusa、Kossol、HBot、R-360 等结构中综合考虑后选择 Prusa 结构。

该结构便于 RepStrap 实现,且打印件较少,适合从零开始的制作。

Prusa i3 Source: https://reprap.org/wiki/File:Prusai3-metalframe.webp under GNU Free Documentation License

所以最终的方案是:先设计一台 RepStrap,然后用它来制造出一台 RepRap。

结构设计

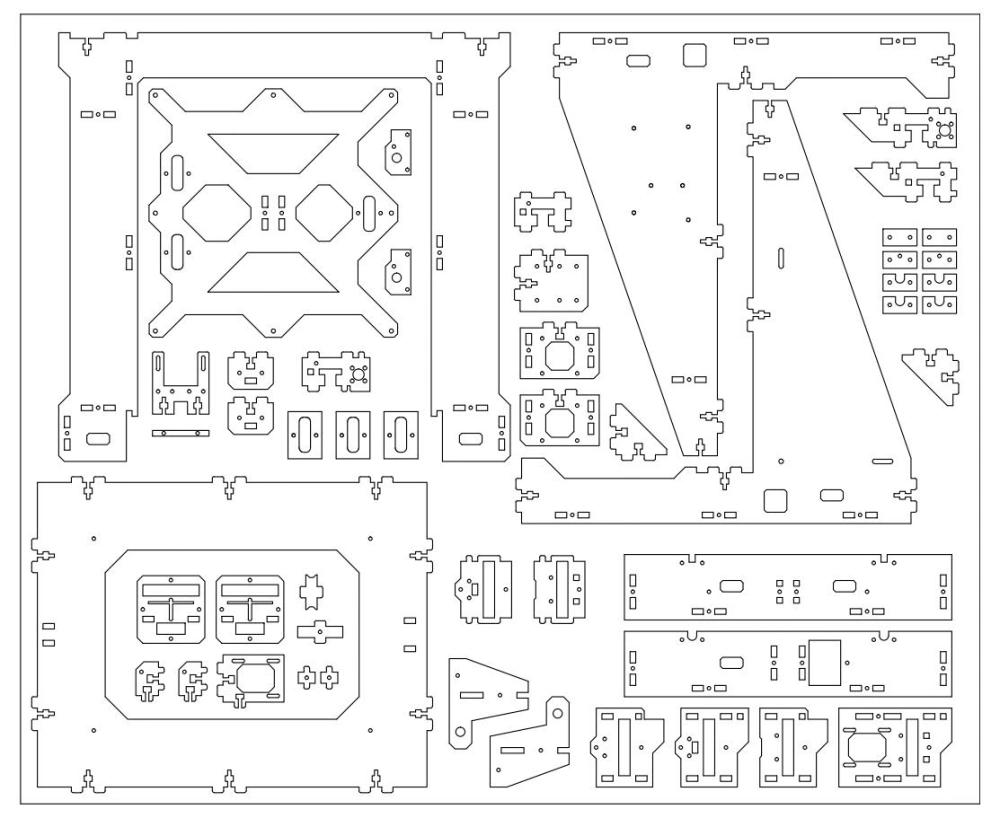

亚克力框架的设计参考 Graber i3 和 Prusa X i3 的结构,并根据实际的金属件情况,尽量以缩小 lasercut 面积为原则来进行设计。

- XY:8mm 光轴 + 2GT 同步带驱动(行程约180mm)

- Z:双丝杆

- E:MK8 全金属远程挤出机

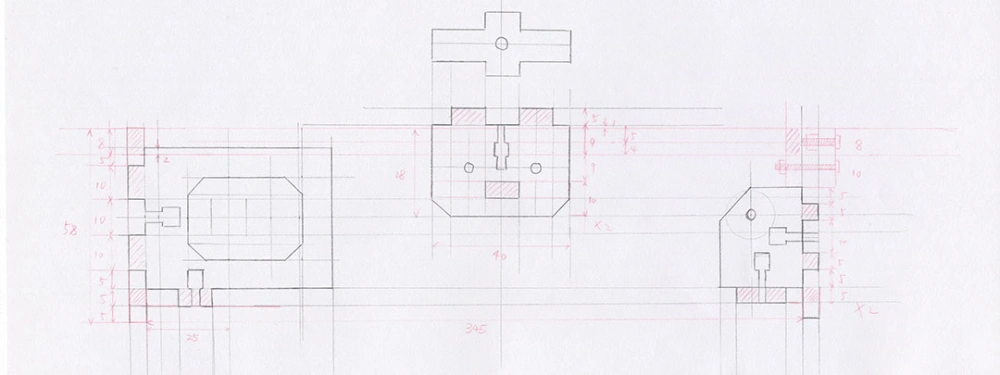

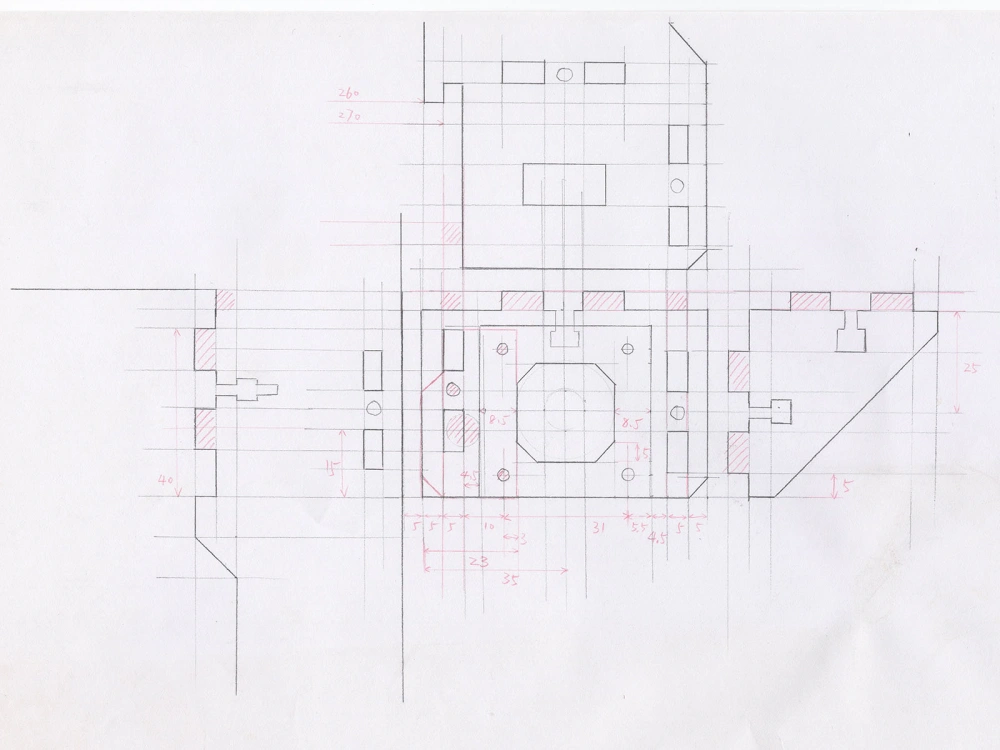

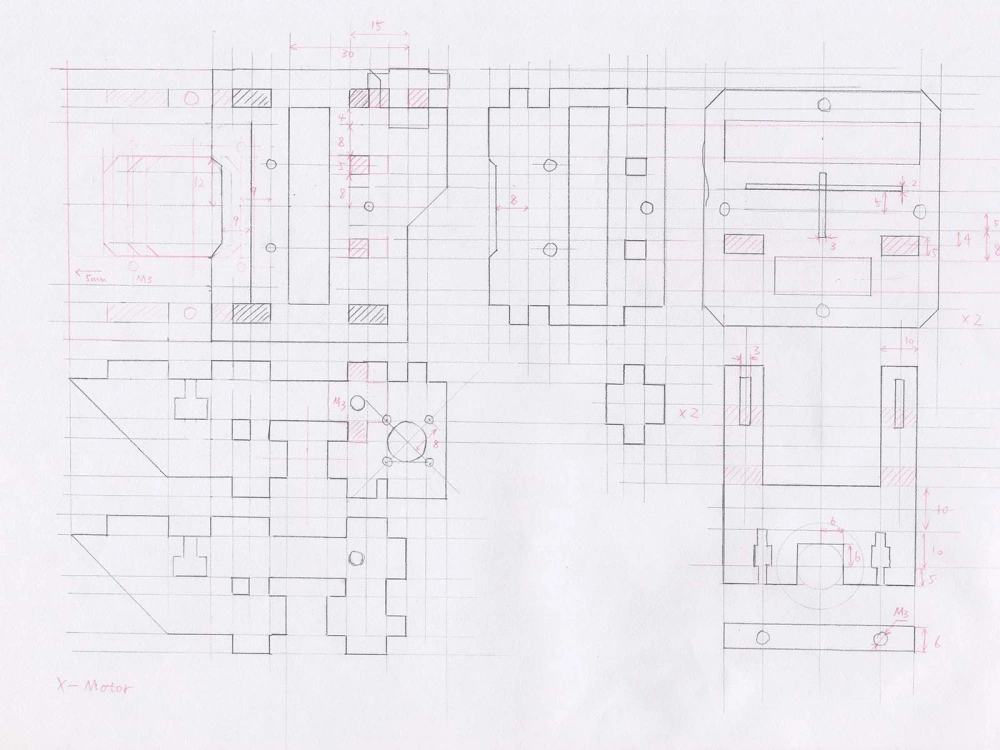

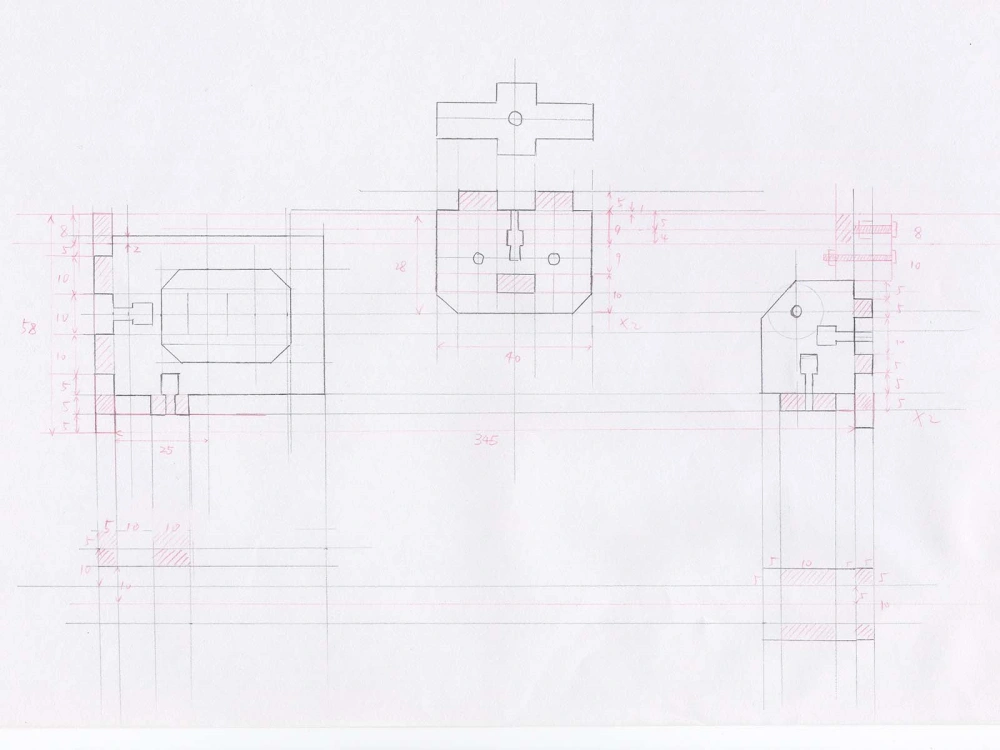

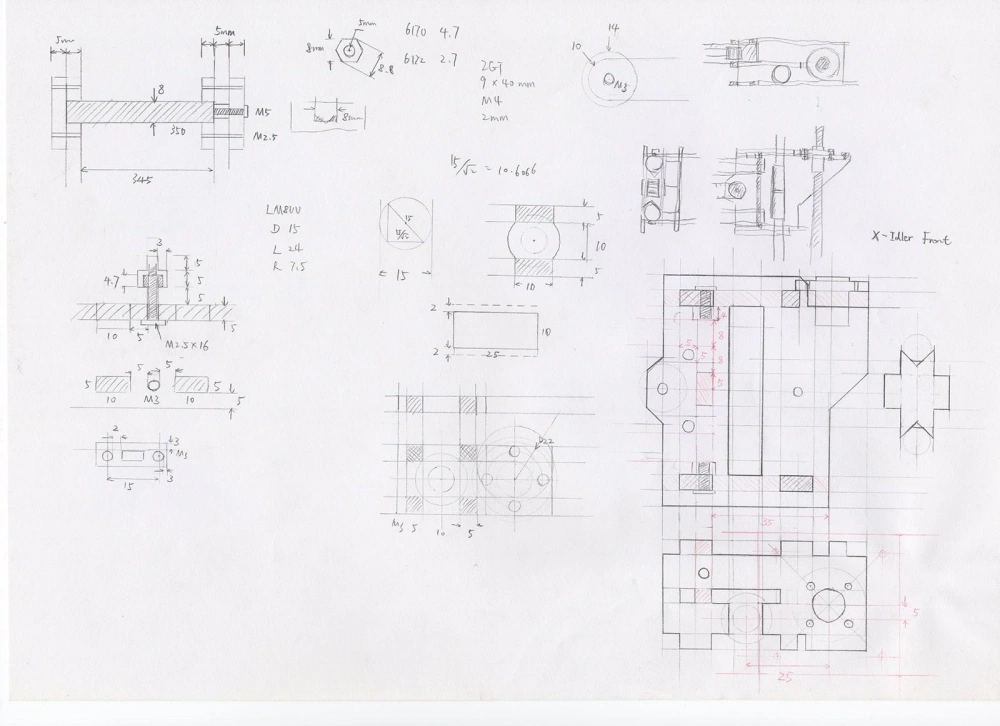

首先是画图,至于为什么是手绘的……是因为更容易修改,标注尺寸 其实是无聊:

然后用 CAD 画出 lasercut 图纸,丢给 tb 店去切。这里使用的 5mm 厚的透明亚克力板。

BOM & 成本核算

进行一个粗略的成本核算:

| 名称 | 规格 | 数量 | 总价 |

|---|---|---|---|

| 亚克力板与切割 | 1 | 178 | |

| Arduino Mega 2560 | 1 | 35 | |

| Ramps 1.4 | 1 | 19.88 | |

| A4988 | 5 | 28.25 | |

| MK3 铝基板热床 | 214x214x3mm | 1 | 29.5 |

| MK2B 高硼硅玻璃 | 213x200x3mm | 1 | 14.8 |

| 42 步进电机 | 1.8° 2.3kg·cm | 5 | 49 |

| MK8 全金属远程挤出机 | 1.75mm | 1 | 38.88 |

| E3D-v6 | 1 | 47.8 | |

| 光轴 | 8mm 320mm | 2 | 17.76 |

| 光轴 | 8mm 330mm | 2 | 19.76 |

| 光轴 | 8mm 350mm | 2 | 21.76 |

| T8 丝杆 | 螺距2 导程8 | 2 | 35.6 |

| LM8UU | 11 | 17.6 | |

| 联轴器 | 5x8x25mm | 2 | 7.56 |

| 2GT 同步轮 | 4 | 30.7 | |

| 2GT 皮带 | 6mm | 1 | 6 |

| 热床 NTC 温度传感器 | 1 | 2.3 | |

| 电源 | 12v20a | 1 | 49 |

| 各种螺丝类 | 约50 | ||

| 各种线材 | 约20 |

总计约 700 元。

比起 tb 黑商成品机器,可以说是非常便宜了(以 2015 年左右的市场情况来说,不过即使 2021 年的 Kossol 机器也要 800~1200),而且还有折腾的快乐,以及知识的学习 不得不说是超值。

组装与调试

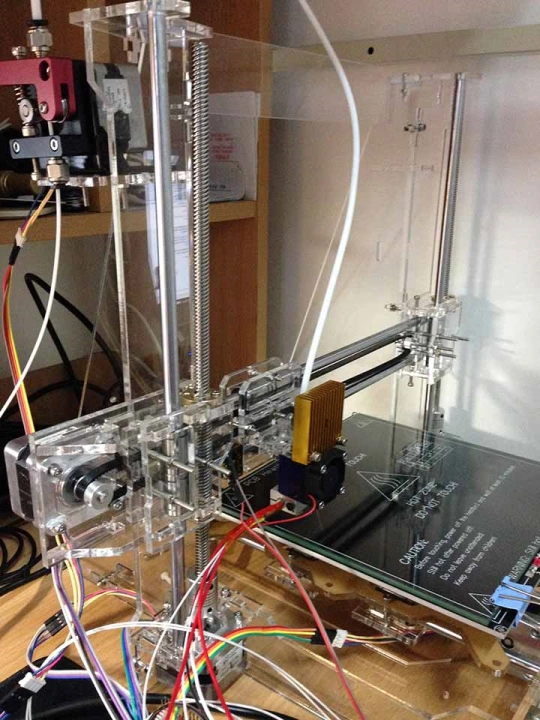

拼装完成放桌子上大概长这样:

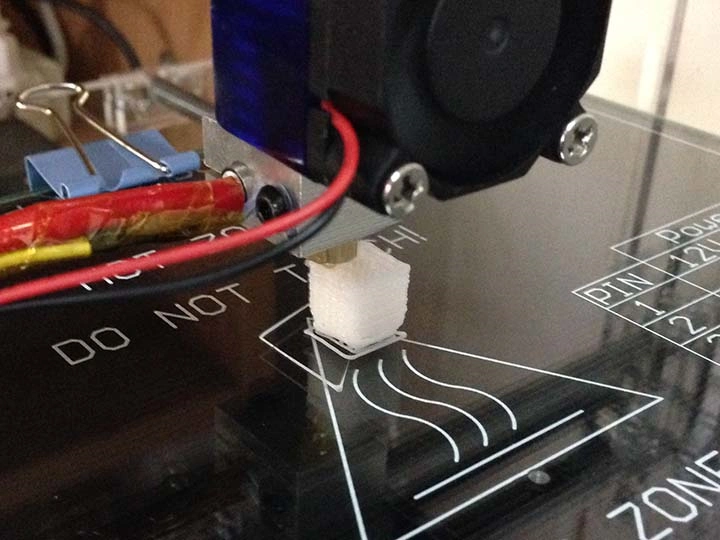

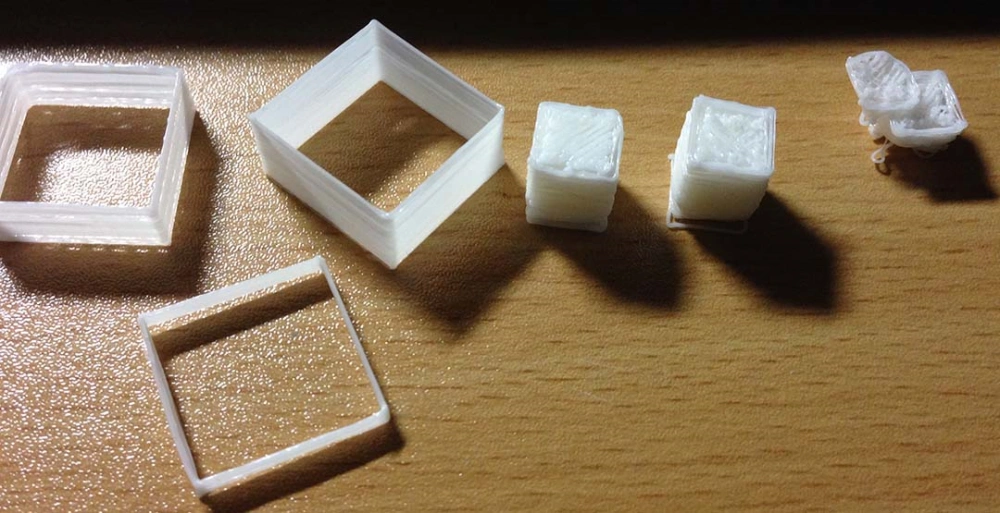

固件我们使用社区常用的 Marlin,打印软件使用 Pronterface,切片使用 Slick3r。刷入固件之后,先随便打一个 10x10x10mm 的方块看看:

可以看到虽然惨不忍睹,但是至少机器是能用了(

这种情况通常是因为挤出不足造成。调试方法:将喷头加热到工作温度,挤出一定长度,然后用游标卡尺测量挤出长度,根据偏差调整参数即可。

各种各样惨不忍睹的东西:

从左到右:挤出不足,冷却不足,XY跳步/电机电流不足/挤出过度,XY皮带未张紧,电机电流不足等等各种。

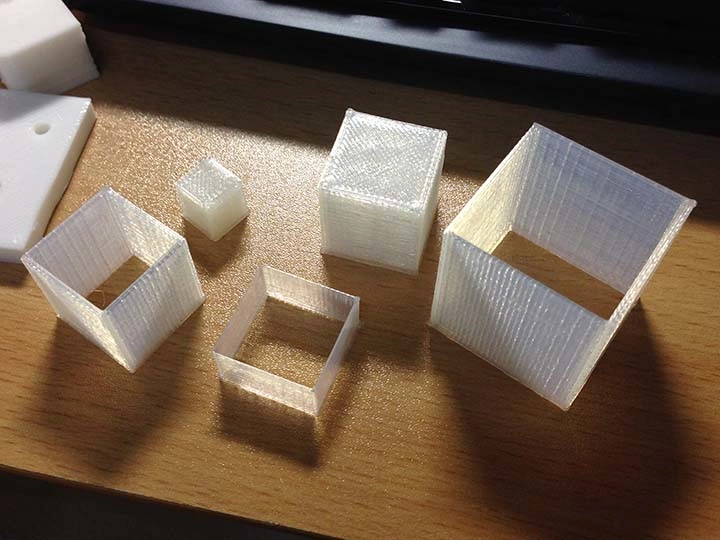

进行调整后,另一波稍微好点的废品:

- 挤出不足:调整固件参数 / 切片软件配置填充密度

- Wall 和 Infill 之间有空隙:切片软件调整 Overlap

- 圆形不圆:XY 步长错误,调整固件参数

再进行调整后,一些稍微能看的东西:

用游标卡尺确定工件的尺寸和模型尺寸误差较小后,即可进行实际工件的打印。首先需要打印的当然是 RepRap Prusa i3 的零件:选用 Prusa_Mendel_i3_Rework 。

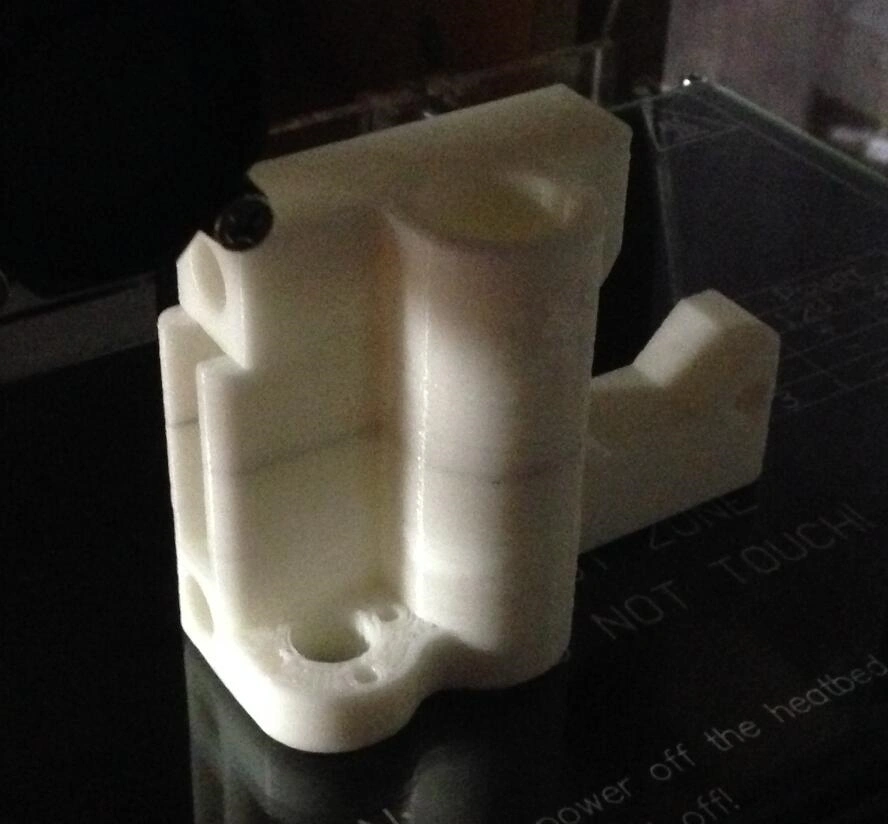

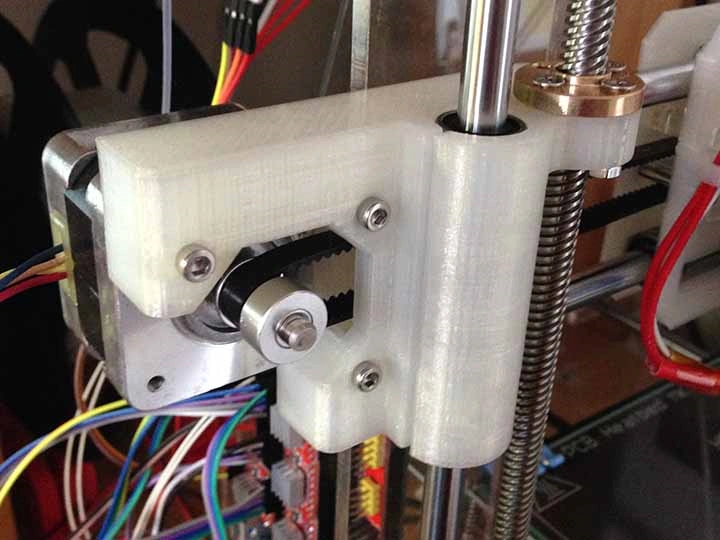

RepRap

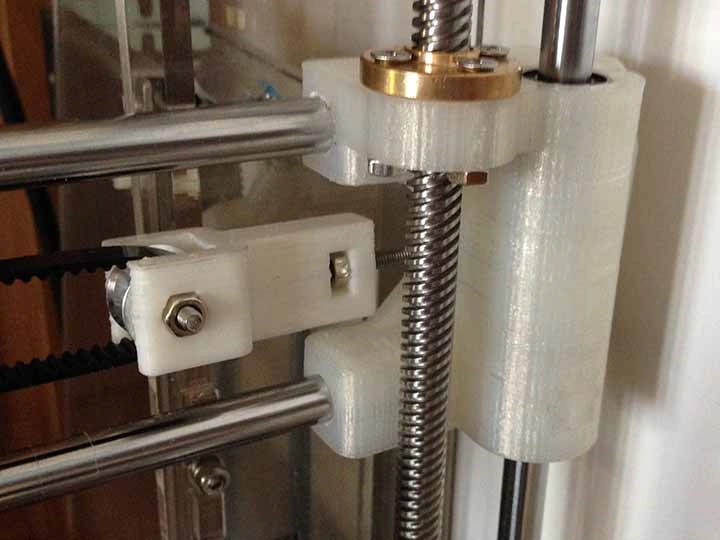

机器基本能工作之后,第一件事当然是把不太稳定的 lasercut parts 换成 printed parts 了。在 Prusa_Mendel_i3_Rework 中,需要用到的主要就是 X 轴部件。将这些玩意打印出来:

重新装机,调整好 XYZ 三轴:

这边额外加了一个皮带张紧器:

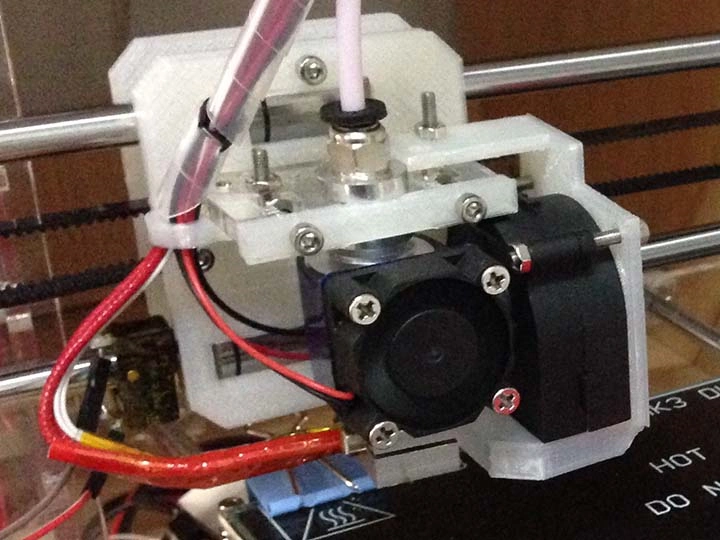

在 X-Idler 上还加入了一些设计:

- 打印冷却风扇

- 理线器

现在即拥有可正式用于制造的一台 Prusa i3 结构机器。虽然速度慢而不稳定

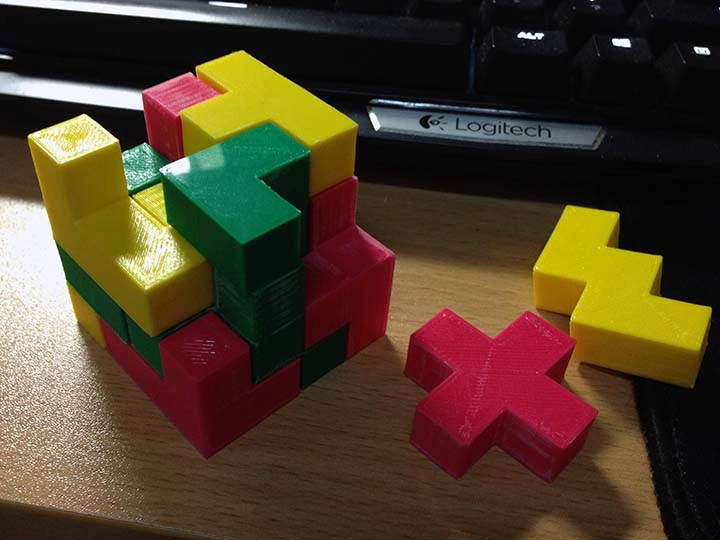

一些打印成品:

可以看到这台机器已拥有了足够的打印能力。

下一篇文章会详细叙述制作的过程中的一些问题、思考、和坑,以及对机器的一些优化。

从零开始的3D打印机折腾(1)repstrap